Para insinyur dan teknisi pengelasan menggunakan vacuum test atau uji vakum sebagai salah satu metode pengujian non-destruktif (NDT) yang penting dalam industri pengelasan dan fabrikasi. Vacuum test membantu mereka mendeteksi kebocoran dan memeriksa kekedapan dari hasil pengelasan tanpa merusak material. Meskipun banyak orang mengira prinsip dasar vacuum test melibatkan tekanan udara, sebenarnya metode ini memanfaatkan kondisi vakum untuk mengidentifikasi adanya celah atau retakan pada permukaan las.

Prinsip Kerja Vacuum Test

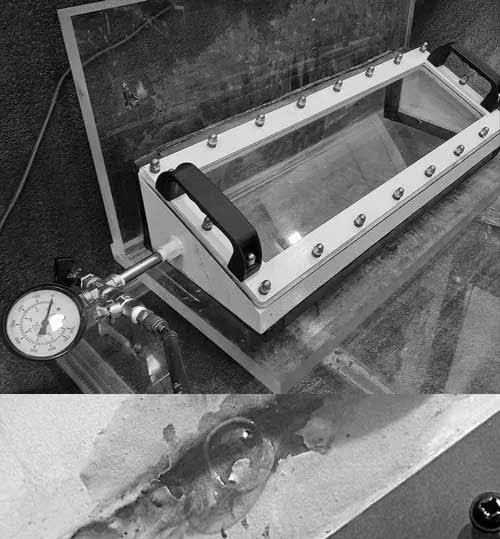

Vacuum test terutama bekerja dengan menciptakan perbedaan tekanan antara permukaan yang diuji dan lingkungan sekitarnya. Selama pelaksanaan vacuum test, operator:

- Menempatkan sebuah kotak vakum (vacuum box) dengan kaca pengintai pada area las yang akan diuji

- Mengaplikasikan larutan sabun atau cairan pendeteksi pada permukaan las

- Menghisap udara dalam kotak vakum menggunakan pompa untuk menciptakan kondisi vakum parsial

- Mengamati permukaan las – jika terdapat kebocoran, udara akan masuk melalui celah tersebut dan kemudian membentuk gelembung pada cairan pendeteksi

Karena adanya perbedaan tekanan ini, teknisi pengelasan dapat dengan cepat dan akurat mengidentifikasi lokasi serta tingkat keparahan kebocoran. Prosedur standar vacuum test juga telah dijelaskan dalam panduan pengujian las yang komprehensif.

Aplikasi Vacuum Test dalam Industri

Berbagai sektor industri secara luas mengadopsi vacuum test, terutama pada konstruksi yang memerlukan kekedapan tinggi. Sebagai contoh, industri berikut sangat mengandalkan teknik ini:

- Tangki penyimpanan – produsen dan teknisi pemeliharaan menggunakan vacuum test untuk memeriksa integritas tangki minyak, gas, dan bahan kimia

- Kapal dan perkapalan – galangan kapal menerapkan uji ini terutama pada sambungan lambung kapal

- Pipeline dan sistem perpipaan – inspektor menguji kekedapan pipa untuk transportasi fluida

- Konstruksi lepas pantai – teknisi mengandalkan metode ini pada platform dan instalasi bawah laut

- Industri nuklir – spesialis keselamatan wajib menggunakan pengujian ini karena standar keamanan yang sangat ketat

Para praktisi memilih metode ini karena kesederhanaan peralatan, biaya yang relatif rendah, dan kemampuannya untuk mendeteksi bahkan kebocoran yang sangat kecil. Untuk mempelajari lebih lanjut tentang hubungan antara vacuum test dan kualitas las, kunjungi panduan kami yang komprehensif.

Kelebihan dan Kekurangan Vacuum Test

Kelebihan:

- Teknisi dapat mendeteksi kebocoran sangat kecil (hingga ukuran mikro)

- Tim pengujian dengan mudah membawa peralatan yang sederhana dan portable

- Perusahaan mengeluarkan biaya operasional relatif rendah

- Operator tidak memerlukan keahlian khusus yang tinggi

- Inspektor dapat mengamati hasil pengujian secara langsung

Kekurangan:

- Tim hanya dapat menguji area yang terbatas pada satu waktu

- Teknisi tidak bisa menggunakan metode ini pada permukaan yang sangat kasar

- Metode ini kurang efektif ketika inspektor menghadapi sambungan yang kompleks atau sulit dijangkau

- Faktor lingkungan seperti suhu dapat mempengaruhi sensitivitas pengujian

Untuk perbandingan mendalam dengan metode pengujian lainnya, lihat artikel kami tentang perbandingan metode NDT.

Standar dan Prosedur Vacuum Test

Para profesional harus mengikuti standar industri tertentu ketika melaksanakan vacuum test untuk memastikan keandalan hasil. Akibatnya, banyak perusahaan mengadopsi standar yang meliputi:

- ASME Boiler and Pressure Vessel Code Section V

- AWS D1.1 Structural Welding Code

- API 650 untuk tangki penyimpanan

Selanjutnya, prosedur dasar vacuum test biasanya mencakup:

- Persiapan permukaan – teknisi membersihkan area las dari kotoran dan kontaminan

- Aplikasi larutan pendeteksi – kemudian tim mengoleskan larutan sabun atau cairan khusus

- Penempatan kotak vakum – setelah itu, mereka memastikan segel yang baik antara kotak dan permukaan

- Penciptaan kondisi vakum – selanjutnya, operator menggunakan pompa untuk menghisap udara

- Inspeksi visual – berikutnya, inspektor mengamati pembentukan gelembung melalui kaca pengintai

- Dokumentasi hasil – akhirnya, tim mencatat lokasi dan ukuran kebocoran jika menemukan masalah

Untuk panduan langkah demi langkah dengan gambar ilustrasi, kunjungi tutorial vacuum test kami.

Perbandingan dengan Metode Pengujian Lain

Vacuum test mewakili salah satu dari beberapa metode NDT untuk mendeteksi kebocoran. Dibandingkan dengan metode lain, vacuum test memiliki karakteristik tersendiri. Oleh karena itu, insinyur harus mempertimbangkan perbandingan berikut:

| Metode Pengujian | Prinsip Kerja | Keunggulan | Batasan |

| Vacuum Test | Perbedaan tekanan dengan kondisi vakum | Sederhana, murah, portable | Terbatas pada area kecil per pengujian |

| Dye Penetrant Test | Penetrasi cairan pada retakan | Dapat mendeteksi cacat permukaan | Tidak dapat mendeteksi cacat internal |

| Radiographic Test | Radiasi sinar-X atau gamma | Dapat mendeteksi cacat internal | Bahaya radiasi, peralatan mahal |

| Hydrostatic Test | Tekanan air/fluida | Menguji seluruh sistem sekaligus | Memerlukan waktu dan persiapan lebih lama |

Bagi teknisi yang ingin mendalami pengujian non-destruktif, kami juga menyediakan pelatihan NDT lengkap yang mencakup vacuum test dan metode lainnya.

Peralatan Vacuum Test Modern

Para produsen terus mengembangkan teknologi vacuum test dengan peralatan yang semakin canggih. Sebagai hasilnya, kini tersedia:

- Kotak vakum dengan material yang lebih ringan namun lebih kuat

- Pompa vakum dengan efisiensi tinggi dan tingkat kebisingan rendah

- Sensor tekanan digital untuk pengukuran yang lebih presisi

- Sistem pencahayaan LED untuk meningkatkan visibilitas

- Perekaman digital untuk dokumentasi hasil pengujian

Beberapa produsen terkemuka peralatan vacuum test antara lain Pfeiffer Vacuum, Leybold, dan Atlas Copco. Untuk informasi tentang peralatan terbaru dan rekomendasi pembelian, lihat panduan peralatan NDT kami.

Tips Melakukan Vacuum Test yang Efektif

Untuk memastikan hasil vacuum test yang akurat dan dapat diandalkan, teknisi sebaiknya mengikuti beberapa tips berikut:

- Pastikan permukaan benar-benar bersih dan kering sebelum mengaplikasikan larutan pendeteksi

- Gunakan larutan pendeteksi dengan viskositas tepat—jangan terlalu kental atau encer

- Periksa kondisi segel pada kotak vakum secara berkala untuk mengoptimalkan kinerja

- Kalibrasi gauge tekanan secara rutin sehingga dapat memperoleh pembacaan yang akurat

- Dokumentasikan hasil pengujian dengan detail dan sistematis agar dapat ditelusuri kemudian

- Lakukan pengujian pada kondisi pencahayaan yang cukup untuk hasil pengamatan terbaik

Untuk tips lebih mendalam dan troubleshooting umum dalam vacuum test, jangan lewatkan tips ahli pengelasan dari para pakar di industri.

Kesimpulan

Vacuum test merupakan metode pengujian non-destruktif yang efektif untuk mendeteksi kebocoran pada hasil pengelasan. Walaupun sederhana, profesional di berbagai industri terus mengandalkan metode ini karena telah terbukti andal dalam aplikasi yang memerlukan tingkat kekedapan tinggi. Dengan demikian, memahami prinsip kerja dan prosedur pelaksanaan vacuum test dengan tepat akan membantu insinyur dan teknisi dalam menjamin kualitas dan keamanan konstruksi las.

Untuk informasi lebih lanjut tentang metode pengujian las lainnya, silakan kunjungi artikel tentang Metode NDT dalam Industri Pengelasan atau hubungi konsultan pengelasan bersertifikasi untuk mendapatkan bantuan profesional. Anda juga dapat mendaftar untuk sertifikasi inspektor las yang mencakup pelatihan menyeluruh tentang vacuum test dan teknik pengujian lainnya.